OFweek节能网讯:1.前言

随着全球人类对环境保护意识和认识的不断提高,电除尘技术已成为烟尘治理中最重要的技术之一,成为大型燃煤电厂烟尘治理的首选。电除尘技术在火力发电厂 是一项很重要的防治大气污染环保技术,并已广泛得到应用。电除尘主要可分为气体的电离、粉尘荷电、荷电粉尘的收集以及清理4个过程,其基本原理是在电场加 上高压直流电后,电场内的阳极板和阴极线之间建立了一个非均匀的高压静电场,烟气从电场内阴极线和接地的阳极板之间通过,被强电场电离为正离子核负电子, 烟气中的粉尘颗粒遇到负电子而荷电,受电场力作用,向阳极移动,从而被吸附到阳极极板上,最后通过清灰系统把粉尘清除出去。电除尘器要达到好的收尘效果, 还需一个好的相匹配的供电电源。供电电源主要分为工频可控硅电源和高频开关电源。

本文将对电除尘器传统工频电源和高频开关电源技术指标和经济效益进行分析比较,推荐电除尘采用高频开关电源,以适应新形势下日趋严格的环保要求,同时也可为发电企业创造出巨大的经济效益。

2.电除尘工频可控硅电源

电除尘器采用工频可控硅电源,在当粉尘比电阻比较高、易出现反电晕现象时除尘效果会明显下降,一般达不到原电除尘器设计指标及环保排放标准要求。

工频电源存在以下缺点:

(1)工作频率低,效率转换低(一般在70%以下),因此能耗高;

(2)电源输入为两相380V交流工频电源,又是工频相位调节,致使输入功率因数低至0.7以下,容易造成配电系统的不平衡;

(3)输出纹波大,平均电压比脉动峰值电压要低25%左右,致使电晕电压低下,波形又是单一的工频波,在高浓度粉尘、高比电阻等工况下,很难达环保排放要求;

(4)工作频率低,变压器和滤波器体积大,重量重;

(5)体积庞大的电源控制调节柜和隔离升压用的工频变压器分居两处,耗费空间,浪费电缆,增加基建投资费用。

3.电除尘高频电源

高频电源是把三相工频电源通过整流形成直流电,通过逆变电路形成高频交流电,再经整流变压器升压整流后形成高频脉动电流送除尘器,其工作频率在40kHz左右。

高频电源的供电电流由一系列窄脉冲构成,其脉冲幅度、宽度及频率均可以调整,可以给电除尘器提供各种电压波形,控制方式灵活,因而可以根据电除尘器的工况提供最合适的电压波形,提高电除尘器的除尘效率,提高供电效率,节约电能。

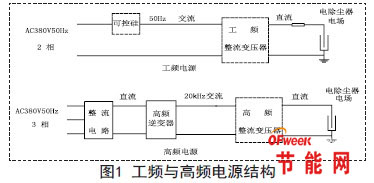

如图1所示,三相交流输入整流为直流短时间电源,经全桥逆变为高频交流,后升压整流输出直流高压。高频电源工作频率可达40kHz,主要包括三个部分: 变换器、变压器、控制器。其中全桥变换器实现直流到高频交流的转换,高频变压器/高频整流器实现升压整流输出,为电除尘提供电源。

高频电源采用三相输入,且对电网无污染,无缺相损耗,为绿色环保电源。高频电源为多级变换,电磁兼容性好。

4.高频电源与工频电源的技术指标、应用性能对比

根据国内外对电除尘器高频电源的理论研究及应用情况来看,高频电源相对于传统工频电源具有无法比拟的优点,两者之间技术指标、应用性能对比参见表1、表2:

由此可见高频电源的优越性主要体现在:

1)高频电源的转换效率可高达90%以上,而工频电源转换效率只有70%,转换效率相差20%。

2)高频电源功率因数达0.9以上,工频电源功率因数一般低于0.7。

3)高频电源采用三相电源平衡输入,其谐波分量对电网污染小,也不会有缺相损耗。

4)与工频电源相比,高频电源可增大电晕功率,从而增加了电场内粉尘的荷电能力。高频电源在纯直流供电方式时,电压波动小(一般在1%左右,而工频电压 波动>30%),电晕电压高(可达到工频电源二次电压的130%),电晕电流大(峰值电流是工频电源二次电流的200%)。

5)高频电源的火花控制特性好,仅需很短时间(<25us,而工频电源需10000us)即可检测到火花发生并立刻关闭供电脉冲,因而火花能量很小,电场恢复快(仅需工频电源恢复时间的20%),大幅度减小了无效的空气电离。

6)高频电源的体积更小、质量更轻,可高度集成。高频电源的配电系统、控制系统、高频整流变压器及振打、加热控制系统可根据需要设计集成在一个箱体内, 体积及总质量大大减小。高频电源的安装也更方便,辅助设备更少,直接安装在电除尘器顶部,既能节省配电室空间,又能节省大部分信号电缆和控制电缆,减少安 装费用。

5.高频电源与工频电源的工程运行参数对比

近年来电除尘高频电源已在众多电厂改造项目中得到了极大地推广应用,从该产品实际商业运行的情况来看,高频电源运行稳定、可靠,充分实现了节能减排的目的。现以国内部分燃煤电厂机组为例,针对技改工程中电除尘器采用高频电源前后的除尘效率和运行能耗等技术参数进行比较。

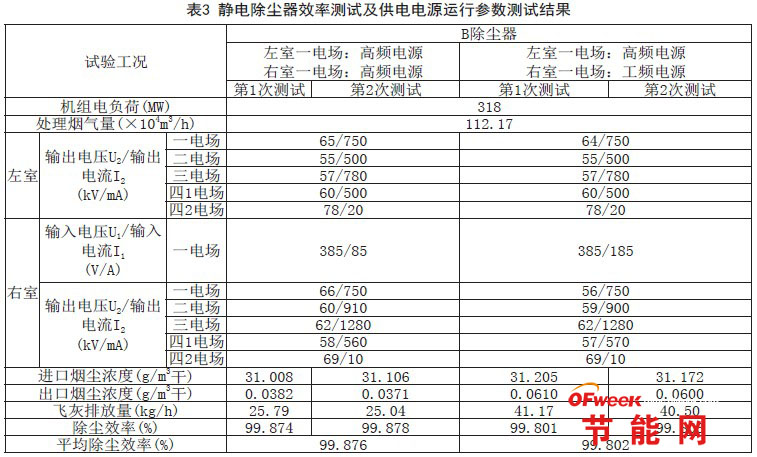

中部某电厂2×300MW机组2号炉,原为双室三电场卧式电除尘器,后改造成双列双室四电场,并在第一电场全部配套采用高频开关电源供电,共计4套(除 尘效率的设计保证值为99.86%)。该项目改造完毕后,进行效率测试,对B除尘器右室一电场采用高频电源(0.8A/72kV)和工频电源(0.8A /72kV)供电分别进行了2次对比测试,试验数据见表3。

由表3可以看出,B电除尘器当只采用一台高频电源和一台工频电源测试,电除尘器除尘效率为99.802%,无法达到设计保证值的99.86%;而当采用 两台高频电源的除尘器的除尘效率为99.876%,粉尘排放降低37.3%,达到设计要求。这充分说明了电除尘器采用高频电源能增大电场荷电强度,减轻后 面电场的负荷,有利于电除尘器效率的提高。

单台高频电源节能效果计算:

高频电源输入功率S=U1×I1×√3=385 ×85×1.732=56.68kVA

高频电源输出功率P=U2×I2=66×750 =49.50kW

工频电源输入功率S=U1×I1=385×185 =71.23kVA

工频电源输出功率P=U2×I2=56×750=42.00kW

高频电源节能=71.23-56.68=14.55kVA

节能比=14.55/71.23=20.4%

以高频输出功率49.50kW为基准,工频输出功率42.00kW,如果工频电源要与高频电源输出功率一致,也为49.50kW,认为工频电源 输出42.00kW与49.5kW时功率因数和效率不变,可以算出工频电源输出功率提高49.50/42.00倍,折算出工频电源的输入功率=49.50 /42.00×71.23=83.95kVA。

折算后节能=83.95-56.68=27.27kVA

折算后节能比=27.27/83.93=32.5%

根据表3和表4结果可以看出,为适应高标准的除尘效率需求,采用高频电源比工频电源更加节能,且节能效果可观。

6.投资估算及经济分析

6.1 投资估算

高频电源价格比工频电源高,在使用高频电源后工程造价要增加。但在使用高频电源后,其他部分设备和材料可以相应减少。

因高频电源是一体化结构,直接安装在电除尘器顶部,仅有动力电缆和通讯光缆与电除尘器配电室相连接,将有许多电缆不再需要或长度、规格减少许多,从而节约投资。以中部某电场为例,每台机组综合工程造价增加132万元。具体见表5采用高频电源后每台机组增加费用:

6.2 节电效益估算

电除尘器节电量与节电效益比较(如表6)整台机组除尘器进行节能优化设计,高压部分全部更换为高频电源,每年的节电效益为234万元,而相比工频电源, 设备投资增加132万元,半年就可以收回增加的投资,经济效益明显,而且,还可有效提高除尘器除尘效率,满足日益提高的环保排放要求。

7.结论

综上所述,电除尘器高频电源经历了多年的发展和现场应用,其高效可靠性得到了验证,虽然初次投资有所增加,但是节能降耗指标显著,具有较高的性价比,符合国家节能减排方向。因此推荐采用高频电源技术。